Quais são os modos de falha do rolamento comum das bombas centrífugas horizontais

2025.06.24

2025.06.24

Notícias da indústria

Notícias da indústria

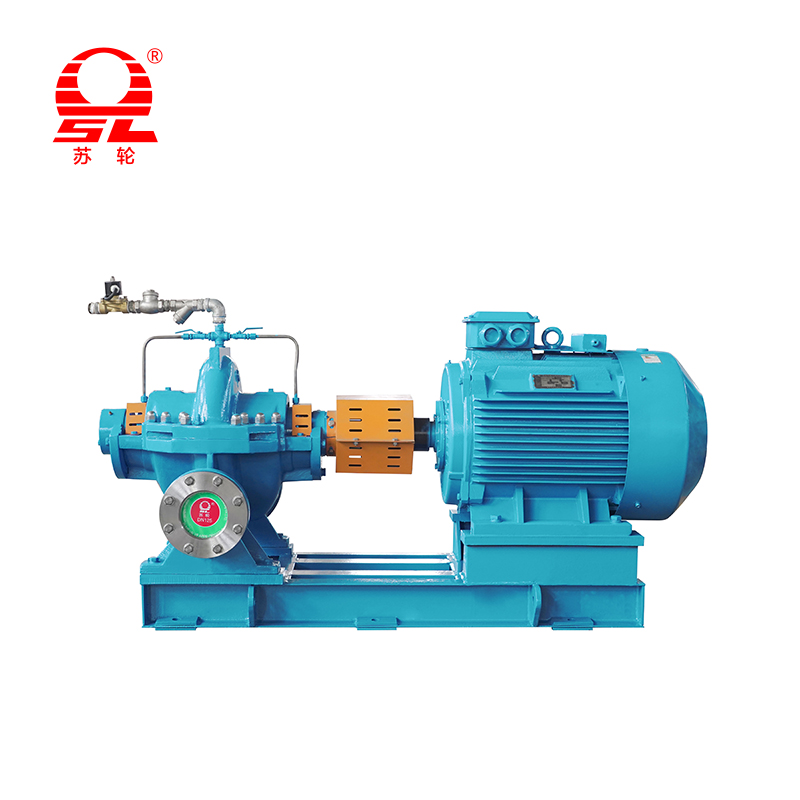

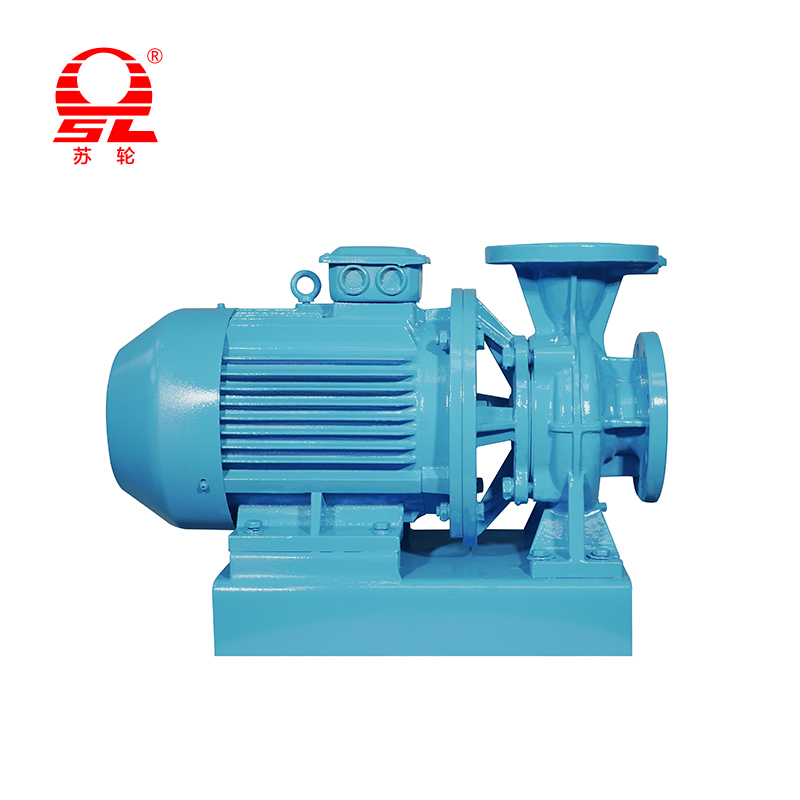

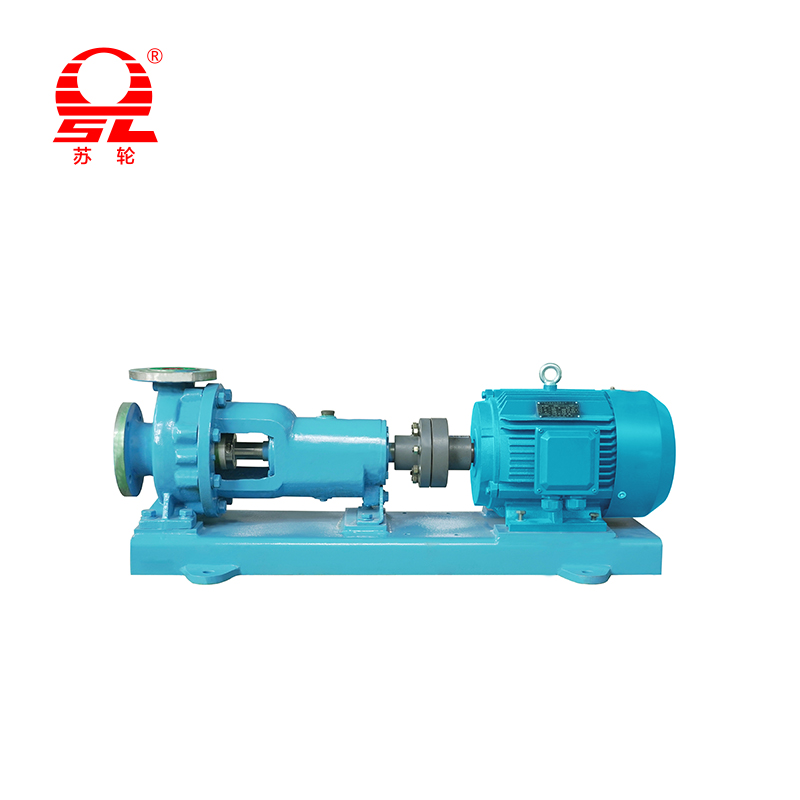

Bombas centrífugas horizontais são um dos principais equipamentos para transmitir líquidos na indústria moderna. Sua operação estável depende em grande parte do suporte e lubrificação do sistema de rolamentos. Como o componente de transmissão de chave entre o eixo da bomba e o rotor do motor, uma vez que o rolamento falhar, ele levará diretamente ao aumento da vibração, baixa rotação e até desligamento repentino da unidade da bomba.

Fadiga espalhada

Durante a operação de alta velocidade dos rolamentos, seus anéis internos, anéis externos e elementos de rolamento continuam a suportar cargas alternadas, fazendo com que as microcracks na superfície do material se expandissem gradualmente e, eventualmente, as partículas de metal caiam, isto é, o fenômeno "fatiga por face". Essa lasca formará poços e poços na pista de rolamento, resultando em aumento da vibração, aumento do ruído e operação instável. A lasca de fadiga é geralmente causada por operação de longo prazo, dureza insuficiente do material, baixa qualidade do lubrificante ou carga excessiva de rolamentos.

Falha de lubrificação

A baixa lubrificação é uma das principais causas de danos precoces aos rolamentos horizontais da bomba centrífuga. Quando a quantidade de óleo lubrificante (ou graxa) é insuficiente, a viscosidade não é comparada, o ciclo de lubrificação é muito longo, ou a água e as impurezas são misturadas, o filme lubrificante será quebrado e o atrito seco ocorrerá na superfície do metal. Em casos graves, causará ablação por rolamento, tensão superficial e aumento grave da temperatura. A falha de lubrificação afeta diretamente a vida e a eficiência operacional dos rolamentos e também é um fator -chave que afeta a eficiência energética da unidade geral da bomba.

Rachaduras e fraturas

Sob condições de trabalho severas, como alta temperatura, alta velocidade ou carga desigual, as microcracks tendem a ocorrer em elementos ou gaiolas do rolamento. Essas rachaduras se expandem sob tensão repetida e podem eventualmente causar fragmentação de elementos de rolamento ou fratura da gaiola. Especialmente no caso de erros ou vibrações de centralização não tratada a longo prazo, o estresse de impacto na estrutura do rolamento agravará o desenvolvimento de rachaduras, causando fraturas repentinas e, em seguida, fazendo com que toda a unidade da bomba atacesse ou seja danificada.

Corrosão

A corrosão de coragem geralmente ocorre em áreas onde o lubrificante falha em isolar efetivamente a superfície de contato do metal. A alta pressão local faz com que o filme de petróleo se rompe, e rastreie metais diretamente em contato e sofra reações eletroquímicas ou micro-liquidação, formando pontos de fusão locais. A corrosão não apenas reduz a qualidade da superfície de contato do rolamento, mas também se torna facilmente a fonte de iniciação da trinca sob carga de fadiga e é um dos potenciais incentivos de falha precoce. A corrosão de pitding está intimamente relacionada à seleção de materiais do rolamento, qualidade do lubrificante e contaminação por impureza.

Dano por erosão eletrolítica

Em alguns sistemas de acionamento de motor, se nenhum dispositivo de isolamento elétrico eficaz for instalado, a corrente perdida entre o eixo da bomba e o eixo do motor poderá formar um caminho através do rolamento. Quando a corrente passa pela superfície de contato rolante do rolamento, causará uma pequena descarga de arco, causando ablação da superfície, fusão, pitada ou ranhura, que é chamada de erosão eletrolítica. Os danos na erosão eletrolítica geralmente se manifestam como ruído anormal e pontos de cinza preto na superfície no início da operação de rolamento, o que afeta seriamente a precisão e a vida.

Dano da gaiola

A gaiola é usada para manter a trajetória de espaçamento e movimento dos elementos rolantes, mas em condições como baixa lubrificação, desequilíbrio do elemento rolante e mudanças repentinas de carga, a gaiola pode se deformar, fraturas por fadiga ou ficar preso. Os danos na gaiola farão com que os elementos do rolamento desviam ou escorreguem, agravam o atrito e o calor do rolamento e é uma causa importante de desvio do eixo da bomba e aumento da vibração do sistema.

Superaquecimento por teor

O superaquecimento do rolamento é uma manifestação de falha comum, geralmente causada por lubrificação insuficiente, pré -carga excessiva, erro de centralização, alta temperatura ambiente ou seleção de folga inadequada. O superaquecimento dos rolamentos não apenas acelerará a oxidação e deterioração do óleo lubrificante, mas também causará recozimento de metais, redução de dureza, expansão e deformação das peças e, eventualmente, causam bloqueios ou até explodindo seriamente, afetando seriamente a operação segura da bomba.

Danos induzidos por vibração

Devido a fatores como base fraca, acoplamento excêntrico, tensão de tubulação ou força desequilibrada, o corpo da bomba e seu assento de rolamento podem produzir vibração contínua ou periódica. A vibração de alta frequência fará com que o elemento rolante do rolamento salte, o contato desigual, o aumento do atrito, induza fadiga da pista, problemas de picada ou gaiola solta, formando um ciclo vicioso de falha de danos de vibração.

Danos à poluição

Quando poeira, vapor de água, detritos de metal ou outra matéria estranha entra na cavidade interna do rolamento, ele contaminará diretamente o óleo lubrificante, aumentará o coeficiente de atrito e danificará a superfície da pista. A contaminação por rolamento não só vem do ambiente externo, mas também pode ser causado pelo envelhecimento do selo, montagem inadequada ou ciclo de manutenção excessivo. Os danos à poluição geralmente aparecem como arranhões de partículas ou pontos de erosão locais, difíceis de reparar e têm um impacto maior na estrutura geral.

Falha causada pelo desvio de instalação

Durante o processo de instalação dos rolamentos, se a força for aplicada indevidamente, a posição de instalação será deslocada e a força de pré -carga do rolamento é controlada incorretamente, é muito fácil causar força desigual nos anéis interno e externo, deformação de pista e extrusão de gaiolas. O desvio da instalação também pode induzir ruído anormal, vibração e superaquecimento na operação inicial, reduzindo a vida útil do serviço. A instalação de alta precisão é um pré-requisito importante para garantir a vida do rolamento.

+86-0523- 84351 090 /+86-180 0142 8659