Como reduzir o desgaste mecânico da bomba centrífuga horizontal

2025.06.10

2025.06.10

Notícias da indústria

Notícias da indústria

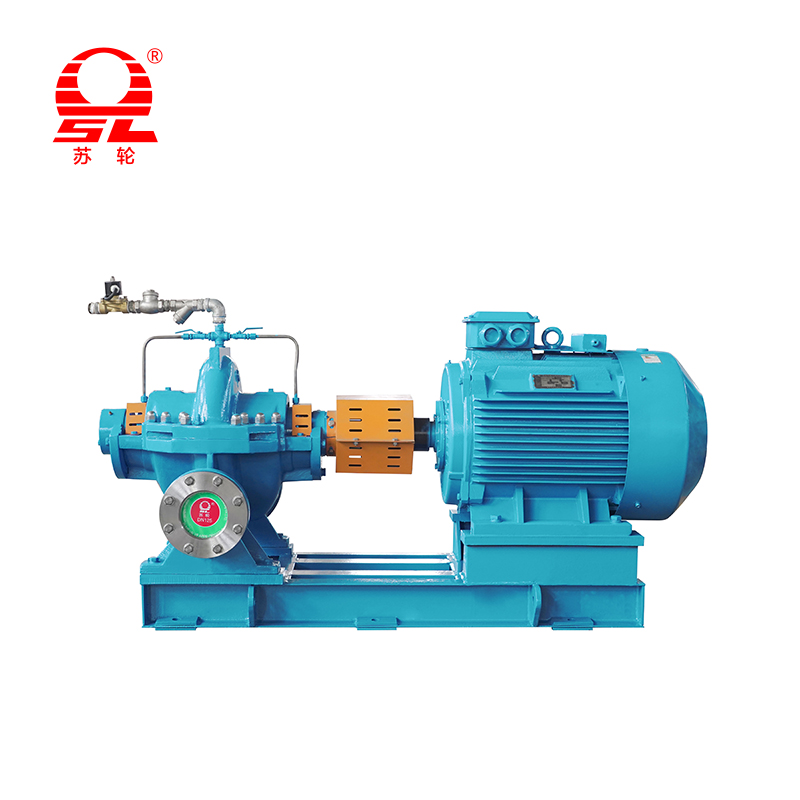

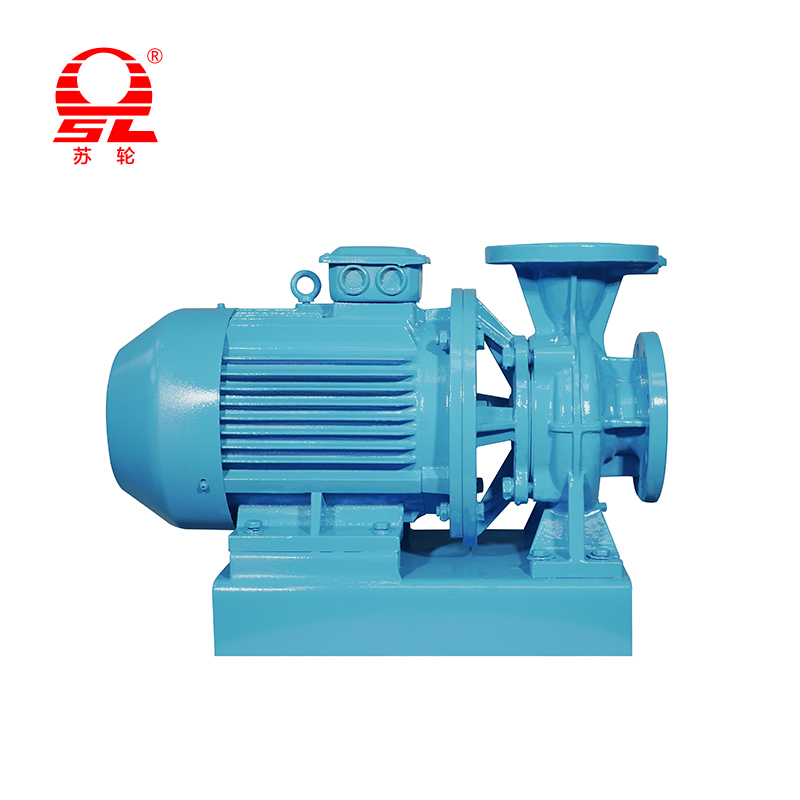

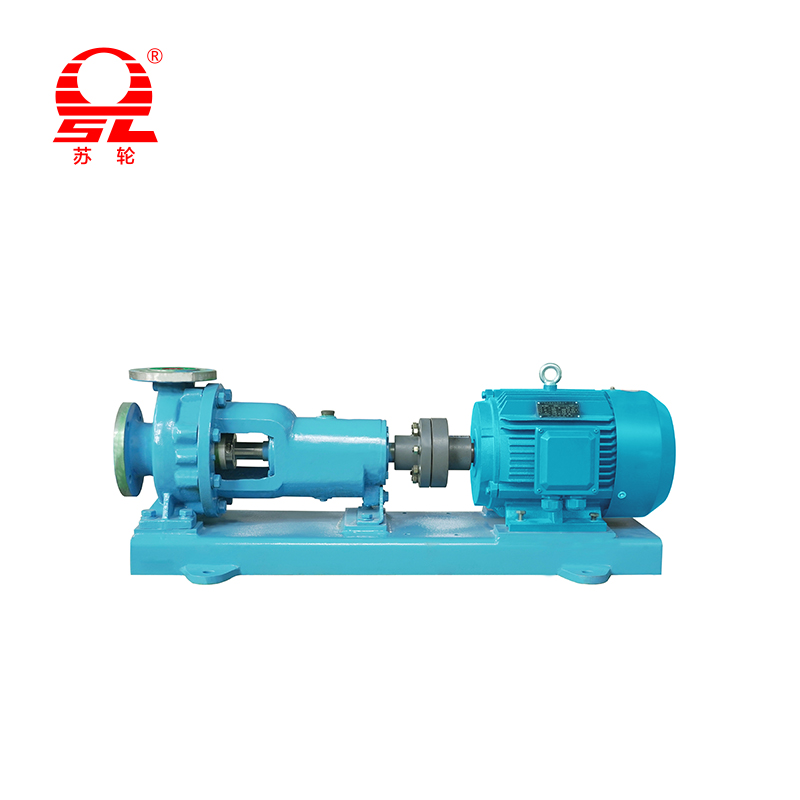

Bombas centrífugas horizontais são amplamente utilizados em energia petroquímica, elétrica, abastecimento e drenagem de água, metalurgia e outros campos industriais, e são equipamentos -chave em sistemas de transmissão de fluidos. No processo de operação de longo prazo, o desgaste mecânico é um dos principais fatores que afetam a vida, eficiência e estabilidade do equipamento da bomba. Através de medidas técnicas sistemáticas e métodos de gerenciamento científico, o desgaste mecânico da bomba pode ser efetivamente reduzido, e a vida útil da confiabilidade e o serviço de equipamentos pode ser aprimorada.

Otimize o projeto estrutural

O projeto estrutural da bomba centrífuga horizontal está diretamente relacionado ao seu estado de estresse e à distribuição do desgaste. Projeto razoável da lacuna entre o impulsor e a carcaça da bomba, a forma de suporte do rolamento, a estrutura do selo do eixo etc. pode reduzir efetivamente o desgaste causado pelo movimento relativo entre os componentes.

Usar um impulsor equilibrado ou definir um buraco de equilíbrio pode reduzir o impulso axial, reduzir a força no rolamento do impulso e prolongar a vida útil do rolamento. Quanto maior a reta do eixo e a precisão do alinhamento do rolamento, menor a probabilidade de o eixo desviar durante a operação, o que pode efetivamente evitar o desgaste anormal do rolamento e da parte de vedação.

Seleção razoável de materiais

As características do meio sob diferentes condições de trabalho afetarão diretamente a condição de desgaste dos componentes da bomba. Para ocasiões em que partículas sólidas ou meios corrosivos são transportados, materiais com excelente resistência ao desgaste e resistência à corrosão devem ser selecionados, como alta liga de cromo, aço inoxidável, spray de carboneto de tungstênio ou materiais compósitos de cerâmica.

O impulsor, a carcaça da bomba e o anel da boca e outras peças de fluxo devem ser selecionadas de acordo com as propriedades do meio. O material da face final de vedação pode ser selecionado a partir de materiais de baixa atrito e de alta resistência, como carboneto de silício e grafite de carbono, para melhorar a resistência ao desgaste. Para peças como mangas e rolamentos, os materiais resistentes à fadiga e resistentes a impactos também devem ser considerados para resistir à tensão de desgaste causada por vibração de alta frequência e flutuações de carga.

Melhorar o desempenho do sistema de lubrificação

A lubrificação é um dos meios mais diretos e eficazes para reduzir o atrito e o desgaste. Se o rolamento está totalmente lubrificado e se o lubrificante é comparado tem uma influência decisiva na vida útil das peças rotativas do eixo da bomba.

O uso de graxa de alta qualidade ou óleo lubrificante para garantir uma boa resistência à força do filme e da oxidação dentro da faixa de temperatura operacional é a garantia básica. Para rolamentos deslizantes ou rolamentos de rolamento de alta velocidade, um sistema de lubrificação de circulação forçada pode ser configurada para manter uma temperatura estável do óleo através de um refrigerador de óleo, inibindo efetivamente o desgaste de atrito seco causado pela ruptura do filme de óleo.

Substituindo regularmente o óleo lubrificante, a limpeza do circuito de óleo e impedindo que as impurezas depositem no óleo são medidas necessárias para manter a operação efetiva a longo prazo do sistema de lubrificação.

Controle a estabilidade das condições operacionais

A instabilidade das condições operacionais é uma causa oculta de aumento do desgaste mecânico. A bomba deve operar o mais próximo possível do ponto de operação do projeto (BEP) para evitar a operação de longo prazo em um desvio do ponto de operação (baixo fluxo, cabeça alta).

A parada inicial, ociosidade, evacuação forçada e outros comportamentos operacionais podem causar facilmente cargas de impacto nos rolamentos, impulsores, vedações do eixo e outros componentes, resultando em aumento do desgaste da fadiga. Ao instalar um conversor de frequência para obter um controle de velocidade de início e estado estacionário,, o choque mecânico pode ser significativamente reduzido e a estabilidade operacional pode ser melhorada.

Se o fluido contiver partículas duras, como areia, cascalho e impurezas, um dispositivo de filtro ou liquidação de areia deve ser instalado na entrada da bomba para impedir que partículas sólidas vasculhem diretamente a superfície interna do corpo da bomba, causando erosão e desgaste.

Fortalecer o gerenciamento do sistema de vedação

Se as condições de lubrificação e resfriamento do dispositivo de vedação, especialmente a área de vedação mecânica, não forem controladas adequadamente, ocorrerão atrito seco e aquecimento da face final, resultando em rachaduras, carbonização ou sinterização do material da face final, o que causará falha de vedação e desgaste grave da manga.

O fluido lubrificante na cavidade de vedação deve ser mantido limpo e a taxa de fluxo deve ser estável, e a tubulação de resfriamento deve ser desobstruída. As vedações de ponta dupla devem ser equipadas com um sistema confiável de reabastecimento de líquido de vedação e dispositivo de regulação de pressão para impedir que a cavitação afete a superfície de vedação.

Depois que o selo falhar, ele deve ser reparado e substituído no tempo, e não deve ser operado com uma falha por um longo tempo para impedir que uma pequena falha se expanda para um grande desgaste.

+86-0523- 84351 090 /+86-180 0142 8659